جزئیات فرآیند گالوانیزاسیون ورق های فولادی به عنوان یکی از مهمترین روشهای پوششدهی فلزات، بهویژه ورقهای فولادی، که با هدف افزایش مقاومت در برابر خوردگی و زنگزدگی انجام میشود، بسیار مهم و دقیق است. این فرآیند شامل اعمال لایهای از فلز روی (Zn) بر سطح فولاد یا آهن است که از طریق روشهای مختلفی، بهویژه غوطهوری گرم (Hot-Dip Galvanizing) و الکتروگالوانیزاسیون (Electro-Galvanizing)، اجرا میشود. در این بخش، جزئیات فرآیند گالوانیزاسیون، مراحل آن، انواع روشها، مزایا و کاربردها بهصورت جامع توضیح داده شده است.

۱. تعریف گالوانیزاسیون

فرآیند گالوانیزاسیون ورق های فولادی که طی آن یک لایه نازک از فلز روی بر سطح فولاد یا آهن اعمال میشود تا از آن در برابر خوردگی ناشی از رطوبت، مواد شیمیایی و عوامل محیطی محافظت کند. فلز روی بهعنوان یک آند فدا شونده عمل میکند، به این معنا که در صورت تماس با عوامل خورنده، ابتدا روی دچار خوردگی میشود و فولاد زیرین را محافظت میکند.

۲. انواع روشها و جزئیات فرآیند گالوانیزاسیون ورق های فولادی

فرآیند گالوانیزاسیون ورق های فولادی به روشهای مختلفی انجام میشود که هر یک ویژگیها و کاربردهای خاص خود را دارند. مهمترین روشها عبارتند از:

۲.۱. گالوانیزاسیون غوطهوری گرم (Hot-Dip Galvanizing)

این روش رایجترین نوع گالوانیزاسیون است که در آن قطعات فولادی در حوضچهای از روی مذاب (با دمای حدود ۴۵۰ درجه سانتیگراد) غوطهور میشوند.

مراحل و جزئیات فرآیند گالوانیزاسیون ورق های فولادی:

- آمادهسازی سطح (چربیزدایی): سطح فولاد با استفاده از محلولهای قلیایی یا اسیدی تمیز میشود تا چربی، روغن و آلودگیها حذف شوند.

- شستوشو: قطعه شسته میشود تا باقیمانده مواد شیمیایی پاک شود.

- اسیدشویی: سطح فولاد با اسید (معمولاً اسید کلریدریک یا سولفوریک) تمیز میشود تا زنگزدگی و اکسیدها حذف شوند.

- فلوکسینگ (Fluxing): قطعه در محلولی از کلرید آمونیوم و کلرید روی غوطهور میشود تا از اکسیداسیون مجدد جلوگیری شده و چسبندگی روی بهبود یابد.

- غوطهوری در روی مذاب: قطعه در حوضچه روی مذاب (دمای ۴۳۵-۴۵۵ درجه سانتیگراد) قرار میگیرد تا لایهای از روی به ضخامت ۵۰ تا ۱۵۰ میکرون روی سطح تشکیل شود.

- خنکسازی و بازرسی: پس از خارج شدن از حوضچه، قطعه خنک شده و کیفیت پوشش بررسی میشود.

مزایا:

- پوشش ضخیم و بادوام

- مقاومت بالا در برابر خوردگی

- مناسب برای قطعات بزرگ و پیچیده

معایب:

- سطح ممکن است کاملاً صاف و یکنواخت نباشد.

- محدودیت در کاربردهای تزئینی به دلیل ظاهر ماتتر

۲.۲. الکتروگالوانیزاسیون (Electro-Galvanizing)

در این روش، پوشش روی از طریق فرآیند الکتروشیمیایی (الکتروپلیتینگ) روی سطح فولاد اعمال میشود.

مراحل فرآیند:

- آمادهسازی سطح: مشابه گالوانیزاسیون غوطهوری، سطح فولاد تمیز و چربیزدایی میشود.

- حمام الکترولیت: فولاد بهعنوان کاتد و روی بهعنوان آند در محلولی الکترولیتی (مانند سولفات روی) قرار میگیرد.

- اعمال جریان الکتریکی: جریان الکتریکی باعث رسوب لایه نازکی از روی (معمولاً ۱۰-۲۵ میکرون) روی سطح فولاد میشود.

- شستوشو و خشک کردن: قطعه شسته و خشک میشود تا پوشش یکنواخت شود.

مزایا:

- پوشش نازک و یکنواخت با ظاهری براق

- مناسب برای کاربردهای تزئینی و قطعات کوچک

- کنترل دقیق ضخامت پوشش

معایب:

- مقاومت کمتر در برابر خوردگی نسبت به روش غوطهوری گرم

- هزینه بالاتر برای قطعات بزرگ

۲.۳. گالوانیزاسیون سرد (Cold Galvanizing)

این روش شامل اعمال رنگ یا اسپریهای حاوی روی بر سطح فولاد است که نیازی به حرارت یا فرآیند الکتروشیمیایی ندارد.

مزایا:

- اجرای سریع و آسان

- مناسب برای تعمیرات و پوششدهی در محل

معایب:

- مقاومت کمتر در برابر خوردگی

- دوام پایینتر نسبت به روشهای دیگر

۲.۴. گالوانیلینگ (Galvannealing)

این روش ترکیبی از گالوانیزاسیون غوطهوری گرم و حرارتدهی است. پس از غوطهوری در روی مذاب، قطعه حرارت داده میشود تا لایهای از آلیاژ آهن-روی تشکیل شود.

مزایا:

- مقاومت بالا در برابر خراش

- مناسب برای رنگآمیزی

کاربرد:

- بدنه خودروها

- لوازم خانگی

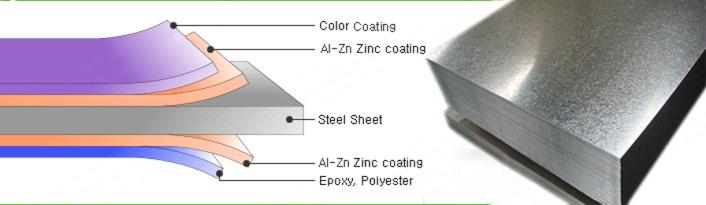

۳. ترکیب شیمیایی و ساختار پوشش گالوانیزه و جزئیات فرآیند گالوانیزاسیون ورق های فولادی

جزئیات فرآیند گالوانیزاسیون ورق های فولادی معمولاً شامل لایههای زیر است:

- لایه روی خالص: بخش خارجی که مقاومت در برابر خوردگی را فراهم میکند.

- لایههای آلیاژی آهن-روی: در روش غوطهوری گرم، بین فولاد و روی لایههای آلیاژی تشکیل میشود که سختی و چسبندگی را افزایش میدهد.

- فولاد پایه: هسته اصلی قطعه که توسط پوشش روی محافظت میشود.

ضخامت پوشش معمولاً بین ۱۰ تا ۱۵۰ میکرون متغیر است، بسته به روش گالوانیزاسیون و کاربرد مورد نظر.

۴. مزایای گالوانیزاسیون

- مقاومت در برابر خوردگی: لایه روی از فولاد در برابر رطوبت، مواد شیمیایی و شرایط جوی محافظت میکند.

- دوام بالا: پوشش گالوانیزه میتواند تا ۵۰ سال یا بیشتر در شرایط عادی دوام بیاورد.

- هزینه اقتصادی: گالوانیزاسیون نسبت به سایر روشهای پوششدهی مانند رنگآمیزی یا استفاده از فولاد ضدزنگ ارزانتر است.

- نگهداری آسان: نیاز به تعمیر و نگهداری کمتری دارد.

- پوشش کامل: در روش غوطهوری گرم، تمام سطوح (داخلی و خارجی) پوشش داده میشود.

۵. معایب گالوانیزاسیون

- محدودیت در ظاهر: پوشش گالوانیزه ممکن است برای کاربردهای تزئینی مناسب نباشد.

- محدودیت دمایی: پوشش روی در دماهای بسیار بالا (بیش از ۲۰۰ درجه سانتیگراد) ممکن است آسیب ببیند.

- پیچیدگی در جوشکاری: جوشکاری ورقهای گالوانیزه نیاز به احتیاط دارد، زیرا بخارات روی میتوانند سمی باشند.

۶. کاربردهای ورقهای گالوانیزه

ورقهای گالوانیزه به دلیل مقاومت بالا در برابر خوردگی در صنایع مختلف کاربرد دارند:

- ساختمانسازی: سقفهای شیروانی، ناودانیها، نردهها و سازههای فلزی

- صنعت خودروسازی: قطعات بدنه و شاسی خودرو

- صنعت کشاورزی: سیلوها، تجهیزات آبیاری و گلخانهها

- صنایع الکتریکی: جعبههای تقسیم و تابلوهای برق

- تولید لوازم خانگی: بدنه یخچال، ماشین لباسشویی و اجاق گاز

۷. استانداردها و کیفیت جزئیات فرآیند گالوانیزاسیون ورق های فولادی

ورقهای گالوانیزه بر اساس استانداردهای بینالمللی مانند ASTM A653، EN 10346 و JIS G3302 تولید میشوند. در ایران، استانداردهای رایج شامل گریدهای DX51D (برای کاربردهای عمومی) و DX52D (برای شکلدهی) است. کیفیت پوشش با پارامترهایی مانند وزن پوشش روی (گرم بر متر مربع) و ضخامت لایه سنجیده میشود.

۸. مهمترین جزئیات فرآیند گالوانیزاسیون ورق های فولادی

- کنترل کیفیت: بررسی یکنواختی پوشش و نبود ترک یا نقص در سطح.

- ضخامت پوشش: ضخامت باید با توجه به شرایط محیطی (مثلاً محیطهای مرطوب یا صنعتی) انتخاب شود.

- ایمنی: در فرآیند گالوانیزاسیون، بهویژه هنگام جوشکاری، باید از تهویه مناسب استفاده شود تا از استنشاق بخارات روی جلوگیری شود.

۹. نتیجهگیری

جزئیات فرآیند گالوانیزاسیون ورق های فولادی به عنوان یکی از مؤثرترین روشها برای محافظت از فولاد در برابر خوردگی مهم است. این فرآیند با روشهای مختلفی مانند غوطهوری گرم و الکتروگالوانیزاسیون اجرا میشود. انتخاب روش مناسب به نوع کاربرد، بودجه و نیازهای پروژه بستگی دارد. ورقهای گالوانیزه به دلیل دوام بالا، هزینه اقتصادی و کاربرد گسترده، در صنایع مختلف از جمله ساختمانسازی، خودروسازی و کشاورزی جایگاه ویژهای دارند.

منابع

American Galvanizers Association (۲۰۲۳). Hot-Dip Galvanizing Process. galvanizeit.org

مقالات مرتبط

کاملترین راهنمای انتخاب ورق فولادی مناسب برای پروژههای ساختمانی و صنعتی

چکیده مقاله ورق فولادی یکی از مهمترین مصالح در صنایع ساختمانی و صنعتی است که…

مقایسه انواع پوشش های ضدزنگ برای ورق فولادی

چکیده مقاله انواع پوشش های ضدزنگ برای ورق فولادی نقش حیاتی در افزایش طول عمر…

معرفی و بررسی ۱۰ نوع از پرمصرف ترین ورق های فولادی در بازار ایران

خلاصه در این مقاله به معرفی و بررسی ۱۰ نوع از پرمصرف ترین ورق های…

چگونه با شناخت استانداردهای ورق فولادی، مطمئنتر خرید کنیم؟

شناخت استانداردهای ورق فولادی و انتخاب تامین کننده درست بهترین راه برای موفقیت در اجرای…

energy hardox L-profile Rebar Steel sheet آرماتور آلیاژ اخبار بین الملل استیل انرژی ایران تحلیل بازار تغییرات نرخ جهانی فولاد و سنگ آهن تیرآهن خرید ورق آلیاژی خرید ورق آلیاژی ریل جرثقیل ریل راهآهن ریل فولادی ضد زنگ فولاد فولاد آلیاژی فولاد سازه فولاد سخت فولاد ضد زنگ فولاد کربنی قیمت ورق آلیاژی قیمت ورق فولادی لوله فولادی لیست قیمت ورق مقاطع فولادی میلگرد نبشی هاردوکس هاش ورق آلیاژی ورق فولادی ورق فولادی ورقهای آلیاژی ورق های آلیاژی ورق های آلیاژی ورقهای آلیاژی ورق های فولادی ضد زنگ ورقهای فولادی پروفیل پروفیل آبرو پروفیل سپری پروفیل فرانسوی کارخانه فولاد گزارش آماری

دیدگاهتان را بنویسید

برای نوشتن دیدگاه باید وارد بشوید.